Ваши заказы

Загрузка корзины

Технология производства багета из ПВХ. Багетная мастерская. Багетные рамки

Багет из ПВХ – прекрасный материал для изготовления всевозможных рамок.

Легкий и прочный, технологичный в работе и недорогой – с каждым годом он отвоевывает все больше покупателей у традиционного деревянного багета.

Поливинилхлорид, как и многие современные материалы, - родом из 19 века: химик Регнальд проводил опыты по синтезу ПВХ еще в 1835 году, а немецкий ученый Е. Бауман впервые получил поливинилхлорид в виде белого порошка в результате лабораторных опытов в 1872 году. Затем несколько десятилетий технологию промышленного производства пытались разработать различные компании, пока - уже в начале 20 века, а точнее в 1912 году, она не оформилась в виде патента, опять – таки, немецким ученым Фрицем Клатте.

Виды багета из ПВХ

Между первой и второй мировыми войнами с этим материалом экспериментировали немецкие компании CFGE и BASF. Параллельно исследования велись в Англии, Франции и США. Уже в 1931 году BASF выпустила первую промышленную партию материала, совершившего технологическую революцию в современной экономике: на сегодняшний день поливинилхлорид занимает второе место среди пластиков по распространённости в мире (на первом – пластики полиолефиновой группы). В Советском Союзе, родом из которого и украинская химическая промышленность, технологии производства ПВХ, наряду с ракетной техникой и конструкцией автомобиля «Москвич», позаимствовали у тех же немцев, после окончания Великой Отечественной войны.

Багет из ПВХ

Между тем состав базового пластика (CH2=CHCl), как видим, - предельно прост. Исходным сырьём для него служит хлор, добываемый из каменной соли (57%) и этилен (43%) – извлекаемый из природного газа.

Получаемый продукт: порошок или гранулы ПВХ является основой композиции для производства предметов самого разного назначения – от пенопласта до металлопластиковых окон. Для придания необходимых свойств изделиям из ПВХ в состав композиций вводятся различные модифицирующие добавки и красители.

ПВХ, как материал, хорош еще тем, что допускает вторичную переработку утилизированных изделий и отходов производства. Некоторые китайские производители пластикового багета даже уверяли меня, что ПВХ, произведённый из вторсырья, по качеству лучше первичного. В определенных случаях такое возможно, если вторсырьем, например, служат отходы производства окон Rehau или других высококачественных изделий. Но обычно, для достижения оптимального качества изделий, опытный технолог смешивает разные виды ПВХ и добавок в строго заданных пропорциях. Далее композиция тщательно перемешивается, ибо от однородности сырья зависит стабильность параметров производимой продукции.

6 багетных линий в заводском цеху

И тут в действие вступает экструдер с комплектом станков различного назначения - линия по производству багета для рамок (в нашем случае), или пластиковой вагонки, всевозможных труб, профилей, молдингов, сайдингов и прочая, прочая.

Экструдер

Основные параметры багетной линии примерно таковы: общая длина технологической цепочки оборудования 32 – 35 метров, ширина (с учетом доступа к станкам) – примерно 3 метра; потребляемая мощность: 35 квт/час; также требуется наличие в достаточном количестве проточной воды для охлаждения.

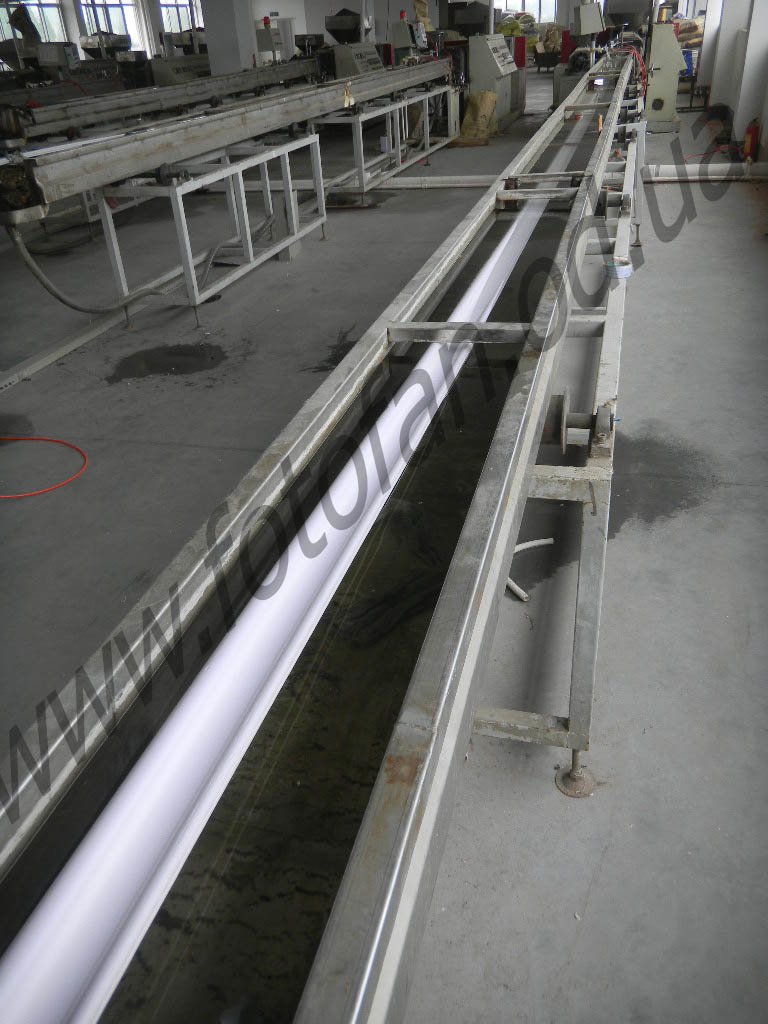

Охлаждение заготовки багета проточной водой

Стоимость недорогих, китайских комплектов оборудования на машиностроительном заводе начинается примерно от 45000 долларов, а по приходу в Украину, с учетом доставки и таможенной очистки, составит уже не меньше 65000. Европейские бренды, понятное дело, обойдутся дороже, но скорее всего, будут иметь лучшее качество и меньшую энергоемкость. Кроме основного оборудования, для изготовления разных видов багета необходимо множество оснастки: прежде всего форм, а также валиков с различным профилем. Оснастка изнашивается в процессе эксплуатации, периодически требуя замены.

При наличии заказов, линия работает непрерывно, в три смены, без выходных, до окончания изготовления товарной партии багета одного дизайна, так как любая остановка чревата перезапуском и отладкой оборудования, а значит – убытками.

Кстати, переналадка линии на другой типоразмер продукции – самая трудоемкая операция и часто занимает несколько суток. Именно поэтому, минимальный заказ багета одного дизайна на любом заводе начинается от 2-3 и может достигать десятков километров, в зависимости от его толщины и соответственно, его цены. Бесперебойную работу линии, загрузку сырья и упаковку готовой продукции обеспечивает 2-3 человека в смену. Средние и крупные предприятия одновременно эксплуатируют от нескольких,- до нескольких десятков линий, при этом количество работающих специалистов в пересчете на каждую линию немного уменьшается. Оператор экструзионной линии - ответственная и неплохо (даже по нашим меркам) оплачиваемая работа, так как требует от персонала высокой квалификации и опыта. Средняя зарплата грамотного оператора в Китае составляет около 500 долларов США в месяц.

Здание завода по производству багета

Выпускаемая продукция - около 5 километров багета среднего размера в сутки. …Умножаем эту цифру на его цену, допустим в 30 центов и получаем… заманчивую картину для бизнесмена.

Отчего же наши производители не бросились заваливать рынок дешевым и качественным украинским багетом? Ответ прост, как дважды два – потому, что рынок заполнен дешевым и качественным багетом из Турции и Китая, где производство не обремененное «заботой» государства про "вiтчизняного виробника", работает четко и эффективно. Рентабельность в 5-10% для нас по-прежнему, - не повод слезать с печи, а большей прибыли, при действующих ценах на сырье, электроэнергию, сопутствующих расходах и продажной стоимости готового багета – не получается.

Интересно, что в Украине, имеющей крупного производителя ПВХ – ООО «Карпатнефтехим», с мощностями, троекратно перекрывающими потребность Украины в этом сырье, тем не менее, неплохо ведут бизнес по продаже ПВХ, импортеры этого сырья из Китая и Европы.

Но вернемся, собственно, к технологии.

Экструдер – основной пожиратель энергии, в чреве которого разогревается, вспенивается и выдавливается шнеками через «игольное ушко» фильеры (формы) горячая пластичная масса ПВХ, которая всего через 25 метров метаморфоз из однотонной бесформенной «куколки», - превращается в прекрасную «бабочку» - высокохудожественный багет, достойный обрамлять картины, фотографии и рукоделья.

Композиция на основе гранул ПВХ в приемном бункере экструдера

Уже при температуре 150 – 220 градусов Цельсия поливинилхлорид начинает плавиться, чтобы на выходе из экструдера, как я уже сказал, горячая колбаска с резким запахом горелого пластика, прошла через форму, придающую будущему багету заданную геометрию.

Багетная форма

Далее,- уже не колбаска, а фигурный, одноцветный профиль, принимает водные процедуры и охлаждается.

Так выглядит заготовка багета на выходе из экструдера

Третья составляющая после огня и воды, - как и положено, - «медные трубы». В экструзионной линии по производству багета их роль играют станки с валиками различной формы и назначения: одни – придают багету рельефность, недостижимую при протяжке заготовки через форму; другие – накатывают на багет с нескольких сторон ламинирующую пленку, имитирующую дерево, мрамор, кожу, ткань – да все, на что способна фантазия дизайнера и возможности оборудования.

Станок для протяжки багета

Производством такой пленки занимаются специализированные предприятия. В каталоге с образцами ламината, производитель багета может выбирать из сотен и даже тысяч видов фактур и оттенков. Для примера: одних только оттенков белого цвета я насчитал в каталоге более двух десятков. Причем, если рассматривать образцы по отдельности, то они все, безусловно, белые, а вот при сложении в одну палитру и появляются нюансы фактуры и цвета.

Станки для накатки рельефа и нанесения ламината на заготовку багета

В последнюю очередь к багету прикатывается фольга с «позолотой» или «под серебро», если такая операция предусмотрена его дизайном.

Кстати, цена багета практически не зависит от сложности выдавленного рельефа и цвета ламинирующей пленки, а напрямую связана только с объемом используемого сырья для производства одного погонного метра. Поэтому багеты одинаковой ширины и дизайна, но с меньшей толщиной всегда стоит дешевле, чем более «полные» рейки. Эти маленькие хитрости хорошо известны и производителям и импортерам, но об этом не всегда знают главные потребители багета - багетные мастерские и цеха по производству рамок, которые при закупках в разных компаниях, сравнивают цены относительно ширины багета, не учитывая разную толщину. Иногда смотришь на багет в фас – красавец! Поворачиваешь в профиль – ну просто плоская камбала, которая не будет смотреться даже в обрамлении инструкции по противопожарной безопасности.

Еще себестоимость багета зависит от его плотности: чем меньше плотность, тем меньше удельный вес сырья и соответственно, более низкая цена. Но тут, естественное желание производителя снизить себестоимость продукции, вступает в противоречие с интересами покупателя получить более плотную, а значит более качественную рейку, которая меньше подвержена деформации, особенно при изготовлении рам больших размеров. Кроме того, более плотный багет лучше рубится и пилится, не оставляя на местах среза крупных зазубрин; в плотном багете лучше фиксируется фурнитура. Да и вообще, как говорится «взяв у руки – маэш вещь».

Разная текстура багета из ПВХ

Но так как стабильность параметров багета зависит от качества сырья, а оно может отличаться от партии к партии, то гарантированное качество багета в Китае, обычно обеспечивают средние и крупные предприятия – производители, заработавшие на рынке определенную репутацию, дорожащие своими клиентами и имеющих в штате квалифицированных технологов. Правда, стоимость продукции у них всегда выше, чем у мелких, зачастую семейных производств, демпингующих за счет экономии на всём, в том числе и на качестве.

Последние операции, самостоятельно выполняемые линией по производству багета – это нарезка реек заданной длины (обычно 2.9 или 3 метра) автоматической циркулярной пилой и перемещение отрезанных реек в ящик с готовой продукцией.

Обрезка и упаковка

Из этого ящика, рабочие, занимающиеся упаковкой багета, укладывают рейки в специальные картонные ящики с шириной и глубиной примерно по 20 см. и 3-х метровой длиной, перекладывая слои багета, или даже каждую рейку, мягким пластиком.

Дальше путь ящиков, через склад готовой продукции и большее или меньшее количество посредников, лежит к производителям рамок, которые превратят куски багета, листы стекла и ДВП в нарядные рамы, обрамляющие фотографии и картины, украшающие интерьеры и придающие законченность произведениям художников, фотографов и рукодельниц.

На складе готовой продукции

Кстати, утверждение, что рамки из дерева лучше, чем рамки из пластика, которое можно часто услышать в компаниях, изготавливающих рамки из багета на основе дерева, не совсем, - я бы даже сказал, совсем не соответствует действительности.

Начнем с так называемая экологичности деревянного багета: спилив дерево для переработки на багет и не посадив взамен другого, мы уже губим эту «экологичность рамок» на корню. Потом, - полностью из дерева производятся только самые тонкие и простые виды багета. «Деревянный» багет, из которого изготавливают рамы для картин, - имеет более сложную конструкцию, в котором дерево используется как несущая основа, на которой закрепляется декор из гипса и других компонентов, а «позолота» наносится с помощью специальной фольги. Такая конструкция багета возникла в средние века в Италии, в связи с недоступностью других технологий – например, производство пластиков и включает в себя различные наполнители, красители и лаки, которые не всегда гипоаллергенны.

Багет из дерева

Виды багета из дерева

Еще сторонники «деревянного» багета утверждают, что он более качественный и «смотрится более дорого». Но уровень качества, как одного, так и другого типа багета, на самом деле, - всегда зависят от компетенции и класса оборудования у производителя багета. Кроме того, при перевозках, процент повреждений у деревянного багета, в виду хрупкости его конструкции, в разы выше, чем у пластикового.

Даже подготовленный человек по внешнему виду, не заглядывая в торец рейки, не всегда отличит дерево от пластика. Таким образом, рамка из деревянного багета лучше пластика, скорее виртуально, - своей традиционностью и как бы, - элитарностью.

А вот с преимуществами багета из ПВХ – более низкой ценой, нейтральностью в смысле аллергии, легкостью, прочностью и негорючестью (ПВХ не поддерживает горение) не очень-то поспоришь.

Хотя определенная аура у всех изделий на основе дерева, всё-таки есть.

В заключение хочу обратить Ваше внимание на фотографии прекрасных «кованных» и «чеканных» барельефов и других декоративных элементов, воссозданных в императорском дворце в Dongyang (Китай) … из того самого ПВХ. Причем, пока я сам не потрогал их руками, не смог определить, что они сделаны не из металла. Вот такой универсальный и незаменимый пластик!

Элементы декора из пластика искусно копируют чеканку

Элементы украшений столбов во дворе императорского дворца - полностью выполнены из ПВХ

Все блестящие элементы интерьера - пластик

Ф. Рамов

Перепечатка статей и фотографий без прямой ссылки на сайт fotofan.od.ua запрещена и преследуется по Закону о защите авторских прав.

Выберите понравившийся продукт и

Выберите понравившийся продукт и Укажите адрес доставки и способ

Укажите адрес доставки и способ Убедитесь в правильности заказа

Убедитесь в правильности заказа Оплата и доставка

Оплата и доставка

Теги:

Теги:

Добавить отзыв

Отзывы:

Прекрасная статья, в хорошем стиле написана и содержит много интересной информации.

Очень интересно и познавательно!

спасибо!